Yüksek Hızlı Dilme Makinası Çözüm

Genel Bakış

- Genel Bakış

- özellikler ve faydalar

- ilgili ürünler

- İlgili Durumlar

- İlgili Haberler ve Etkinlikler

- İlgili Çöz

- Contact us

Yüksek Hızlı Dilme Makinası Çözüm

Modern endüstri yavaş yavaş Endüstri 4.0 çağına doğru ilerlerken, otomasyon ekipmanlarının performans gereksinimleri de giderek artıyor. Bazı dezavantajları nedeniyle, geleneksel AC servo sistemi yavaş yavaş müşterilerin ihtiyaçlarını karşılayamıyor, geleneksel darbe tipi servoların çeşitli dezavantajlarının üstesinden gelmek için piyasadaki birçok servo üreticisi aktif olarak fieldbus servo sürücüleri geliştiriyor. Şu anda piyasada düzinelerce olgunlaşmış fieldbus teknolojisi bulunmaktadır. Bunlar arasında EtherCAT fieldbus, mükemmel performansı ve açık iletişim protokolü nedeniyle dünyadaki çoğu servo üreticisi tarafından tercih edilmektedir. Bu makalede, EtherCAT fieldbus teknolojisinin gelişim durumunu ve gerçek sahadaki uygulama deneyimini göstermek için "Teyp yüksek hızlı dilimleyici uygulama örneğinde EtherCAT fieldbus teknolojisi" kullanılacaktır.

özellikler ve faydalar

EtherCAT'e giriş ve geliştirme durumu

1. EtherCAT fieldbus'ın avantajları

Yüksek iletişim hızı: Diğer fieldbus'larla karşılaştırıldığında, EtherCAT fieldbus, veri iletim hızını önemli ölçüde artıran, 100 Mbps'lik bir iletişim hızına ulaşan Ethernet iletim teknolojisini benimser, ayrıca tam çift yönlü iletim modu benimsenir ve veri iletimi verimlilik daha da artırıldı.

Desteklenen birçok topoloji türü vardır: EtherCAT veri yolu, yıldız, veri yolu ve ağaç gibi hemen hemen tüm veri yolu topolojilerini destekler. Yönlendirmede daha fazla esnekliğe sahiptir ve IP adresi ayarlamadan otomatik adres tahsisini destekler.

Dağıtılmış saat fonksiyonu: Dağıtılmış saat fonksiyonu, iki servo ekseni arasındaki senkronizasyon zamanı hatasını bir mikrosaniyeden daha kısa hale getirir ve bu, servo eksen senkronizasyon kontrolünde hayati bir rol oynar.

Yüksek güvenlik: TwinSAFE güvenlik teknolojisinin kullanımı sayesinde, artık aynı ağ üzerinde güvenlikle ilgili iletişim ve kontrol iletişimini gerçekleştirmek için EtherCAT güvenlik protokolünü kullanmak mümkün; bu, EtherCAT veriyolunun güvenli bir şekilde entegre edilmesine olanak tanıyor (SIL) )3 ve hatta ilgili önlemleri aldıktan sonra SIL4'e bile ulaşabilirler.

2. EtherCAT fieldbus'ın geliştirme durumu

EtherCAT fieldbus, piyasaya sürülmesinden bu yana dünyada yaygın olarak kullanılıyor. Geçtiğimiz yılın sonunda Beckhoff, ikinci nesil EtherCAT fieldbus teknolojisi olan EtherCAT G'yi daha da tanıttı. EtherCAT G, EtherCAT performansını tamamen yeni bir seviyeye taşımak için Gigabit Ethernet iletişim teknolojisini alıyor. EtherCAT G, önceki nesil 100 Mbps EtherCAT teknolojisiyle tamamen uyumlu olmakla kalmıyor, aynı zamanda müşterilerin ana istasyonun parametrelerini değiştirmeden güvenilir bir şekilde iletişim kurmasına olanak tanıyor ve kullanımı da aynı derecede kolay. Ayrıca EtherCAT G'nin şube denetleyici modu, birden fazla alt ağ bölümünün paralel olarak verimli şekilde çalıştırılmasına olanak tanır. Beckhoff, EtherCAT G Gigabit EtherCAT'i tanıttığında aynı zamanda 10 Gigabit EtherCAT 10G'nin tasarım konseptini de önerdi. 10 Gigabit EtherCAT 10G, daha yüksek bir iletişim hızına (100 Gbit/s) sahip olduğundan, yüksek yoğunluklu veri yoğunluklu uygulamaları destekler.

3. EtherCAT field bus'ın süper yüksek hızlı bant dilme makinesine uygulanması

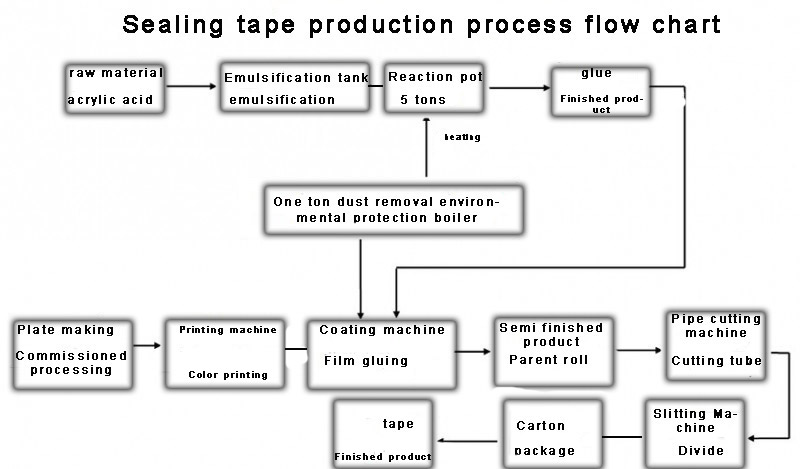

1) bandın üretim süreci

Sızdırmazlık bandı yalnızca günlük yaşamımızın temel günlük ihtiyaçlarından biri değildir, aynı zamanda endüstriyel üretimde, özellikle lojistik, paketleme ve diğer endüstrilerde de geniş bir kullanım alanına sahiptir. Bantın ham maddeden bitmiş bant haline gelene kadar üretimi aşağıdaki gibi onlarca karmaşık süreçten geçmektedir:

Bant üretimi ham maddeden bitmiş bant haline gelene kadar onlarca karmaşık süreçten geçmektedir

1. Hammaddelerin eklenmesi: Bant üretim sürecinde yapılacak ilk şey akrilik gibi bant hammaddelerinin eklenmesidir.

2. Emülsifikasyon tankı: Daha sonra emülsifikasyon için akrilik asit yapışkan bandının hammaddesi emülsifikasyon tankına eklenir.

3. Reaksiyon kabı: Emülsifikasyon için emülsifikasyon tankına akrilik asit eklenir ve daha sonra ısıtma için reaksiyon kabına yerleştirilir.

4. Tutkal: Yukarıdaki bant üretim süreci adımlarından sonra bitmiş tutkal ürünü üretilir.

5. Kaplama makinesi: Hazırlanan yapıştırıcı, ebatlama için filmin üzerine yerleştirilir.

6. Yarı mamul ürünler: Bu bant üretim süreçleriyle üretilen yarı mamul bantlar - ana rulo.

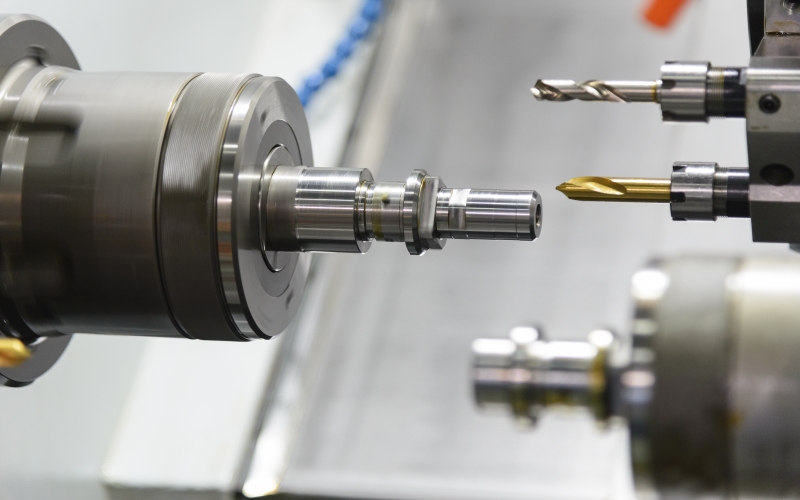

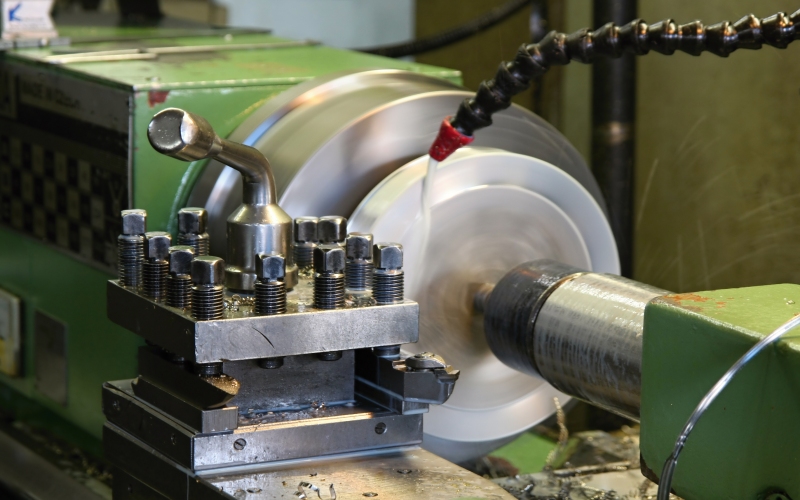

7. Boru kesme makinası: Yeni yapılmış olan bant ana rulosu boru kesici ile kesilir.

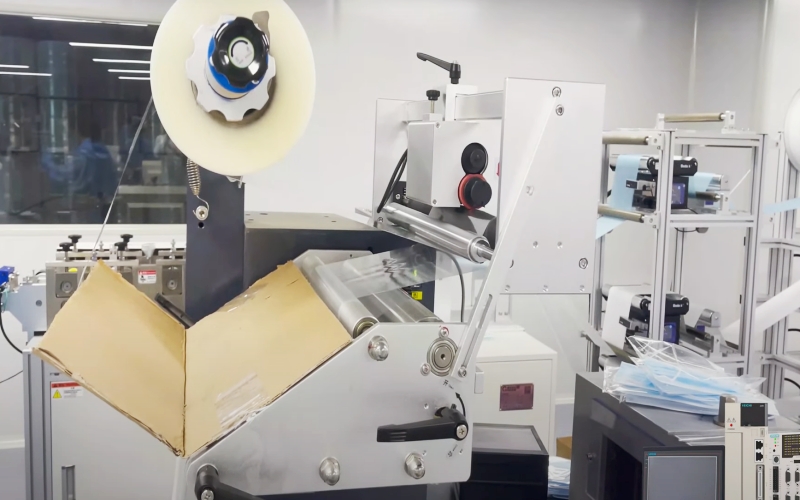

8. Dilme makinesi: Bant ana rulosunun başarılı bir şekilde kesilmesinin ardından, şerit üretim sürecini gerçekleştirmek için dilme makinesi kullanılır.

9. Karton: Bant kesildikten sonra genellikle kullandığımız bant rulosu haline gelir. Bant rulosunun da paketlenip paketlenmesi gerekir ve daha sonra genellikle kullandığımız bant haline gelir.

10. Bant: Paketlenmiş bandı depoya yerleştirin. Bu son bant üretim sürecidir. Şu anda bitmiş bant olarak adlandırılabilir.

Dilme makinesi esas olarak bant üretim sürecinin tamamlanmasının son sürecidir. Müşterinin geleneksel çözümü, bant şeritleme işleminde gerilim kontrolünü ve etiketlemeyi tamamlamak için frekans dönüştürücüyü ve sıradan darbe tipi servoyu kullanmaktır. Geleneksel şema, düşük verimlilik ve zayıf hassasiyet gibi dezavantajlara sahiptir ve bant geri sarma ve çözme işlemi sırasında büyük miktarda statik elektrik üretir, bu da servo sürücünün alım darbesine kolayca müdahale ederek ürünün verimini azaltır.

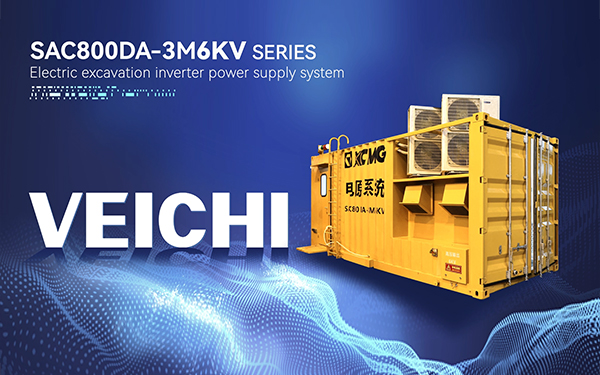

Müşterinin eski çözümündeki eksikliklere yanıt olarak VEICHI uygulama geliştirme ekibi, VEICHI AC310 tansiyon profesyonel frekans dönüştürücü ve SD700 EtherCAT veri yolunun işbirliğiyle tartışma ve analiz yoluyla yeni bir otomatik dilme makinesi çözümü geliştirdi servo tipi, eski şemanın düşük verimlilik ve zayıf parazit önleme sorunlarını çözer.

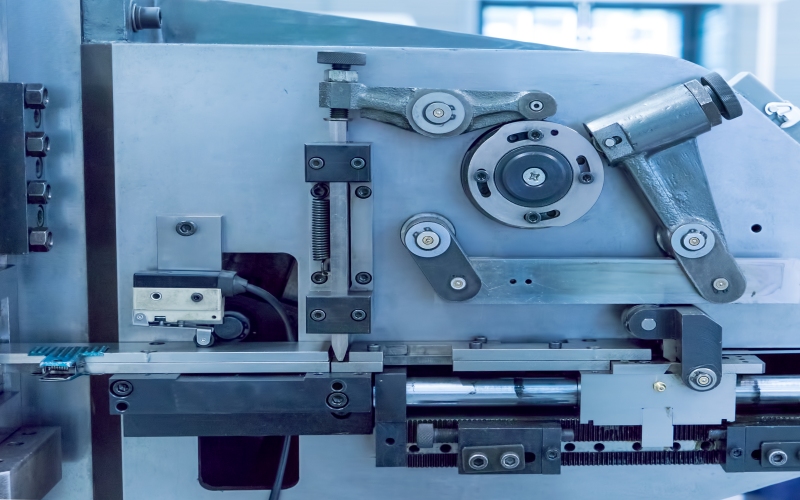

2) Yüksek hızlı kesicinin donanım tasarımı

Bant üretim sürecindeki son adım, üretilen ana rulo bandı bitmiş banda bölmek için kesiciyi kullanmaktır. Bu durumda tasarlanan yüksek hızlı kesici, bu adımı tamamlayacak otomasyon cihazıdır. Tüm kontrol sistemi, ayrı tasarım için kabaca üç parçaya ayrılabilir: 1, robotun senkron enterpolasyon hareketi kısmı 2, invertör gerilim kontrolü kısmı 3, etiketleme hareketi kısmı.

(1)robotun senkron enterpolasyon hareketi kısmı:

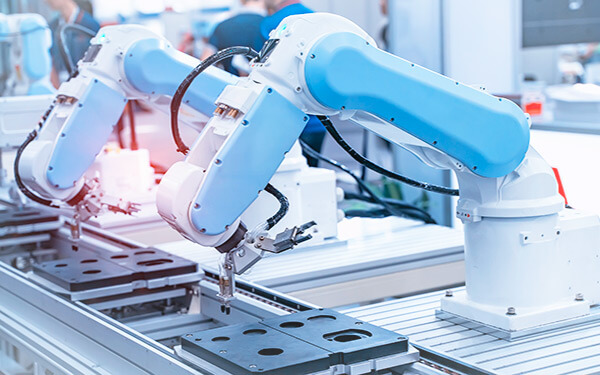

Eski şemadaki verim düşüklüğü sorununu çözmek için yeni şemadaki yükleme ve boşaltma işlemine bir robot ekledik, bu da üretim verimliliğini yaklaşık %50 artırdı.

Manipülatör kısmı iki mafsallı manipülatörden oluşur. Dört adet VEICHI SD700 EtherCAT veri yolu tipi servo, makinenin ortak hareketini sağlamak için kullanılır. Kontrolün bu kısmının zorluğu, hareket sırasında sol ve sağ manipülatörlerin senkronizasyonunun sağlanmasının gerekli olmasıdır. Hata 2 mikrosaniyeyi aşmamalı ve tek bir robotun iki ekleminin hareketi aynı zamanda enterpolasyon algoritmasını da içermelidir. Bu nedenle enterpolasyon yörüngesini sağlarken iki eksen arasındaki senkronizasyonu sağlamak oldukça zordur. VEICHI SD700 EtherCAT veri yolu servo sürücüsü, konum döngüsünü kontrol etmek için dağıtılmış saat senkronizasyon ilkesini kullanır. Zaman senkronizasyon süresi 125 mikrosaniye kadar kısadır ve iki eksen arasındaki konum senkronizasyon hatası yaklaşık 1 mikrosaniye olduğundan performans, proses gereksinimlerini tam olarak karşılayabilir.

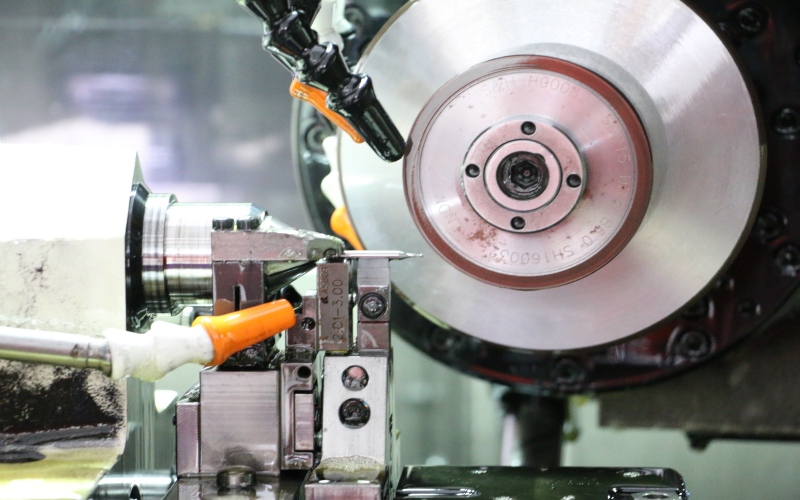

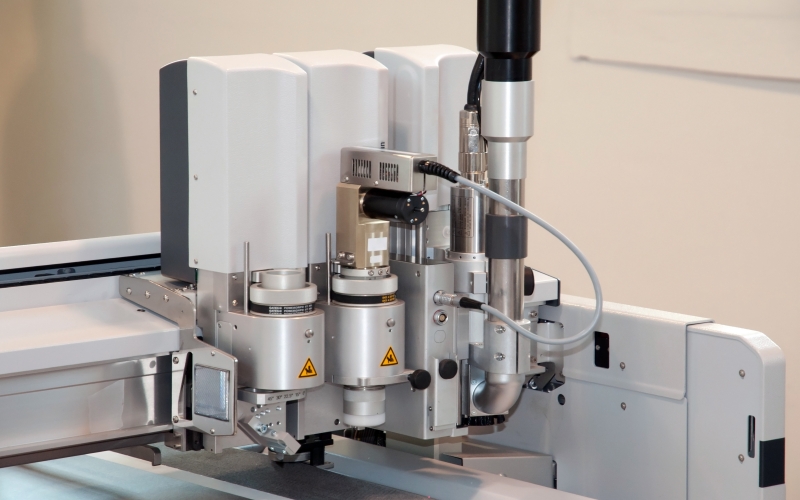

VEICHI servo sürücü

(2)İnverter gerginlik kontrol bölümü

Eski şema ortak bir frekans dönüştürücü kullanıyor. Dilme makinesinin çalışması sırasında makinenin sürekli olarak çalışıp durması gerektiğinden, gerilimdeki dalgalanmalar genellikle başlatma-durdurma aşamasında meydana gelir. Bu nedenle sistemin gerilim kontrolü ve sıradan invertörün gerilimi konusunda katı gereksinimleri vardır. Kontrolün doğruluğu çok kötü. Yeni şemada, sistemin gerilim kontrolünü tamamlamak için VEICHI'nin en son AC310 gerilim özel frekans dönüştürücüsünü kullanıyoruz. VEICHI AC310 gerginlik kontrolü özel frekans dönüştürücü, gerginliğin sıkı kontrolü için özel olarak tasarlanmıştır. Sık kalkış ve durma yerlerinde bile %1,5 dalgalanma aralığında gerilim kontrolünün hassasiyeti garanti edilebilmekte ve gerilim konikliği de sağlanmaktadır. Kontrol, işlenmiş ürünleri daha mükemmel hale getirir.

İnvertör gerilim kontrol bölümü

(3)hareket parçasını etiketleme

Sistemin etiketleme kısmı EtherCAT saat senkronizasyonunu gerektirir. VEICHI SD700 EtherCAT veri yolu tipi servo sürücü, bağımlı eksenin daha takip edilebilir olmasını sağlamak için dağıtılmış bir saat senkronizasyon algoritması kullanır. Etiketleme sürecinde iş miliyle mükemmel şekilde eşleşebilir, etiketleme işlemini tamamlayabilir ve test boyunca etiketleme doğruluğu 0,1 mm veya daha azına ulaştı.

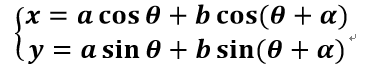

(4)Robot konum kontrolü parça algoritmasına giriş

Tüm sistemin en karmaşık kısmı robot kısmıdır. Manipülatör kısmının tasarımı geleneksel XYZ dikdörtgen koordinatlı manipülatör tasarımı değil, çift eklemli manipülatör tasarımı olduğundan, manipülatörün uç konumunun koordinatlarının ileri ve geri çözüm algoritması ile belirlenmesi gerekmektedir. Tüm sistem programı çok büyük olduğu için burada sadece alt eklem robotunun pozitif çözüm algoritmasını ve robotun enterpolasyon hareketi doğrultusunda belirlenen konuma çalışacak şekilde nasıl kontrol edileceğini paylaşıyorum.

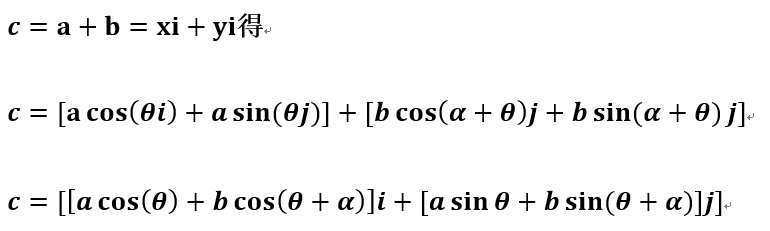

(X, Y)'nin ilişkisini (θ, α):

Bunu yapan:

Formül bir

Yukarıdaki formülle çözüldü:

İkinci formül

Aşağıda robotik kontrole yönelik algoritmik prosedürlerden bazıları yer almaktadır:

Robot kontrolü için bazı algoritHMIc prosedürler

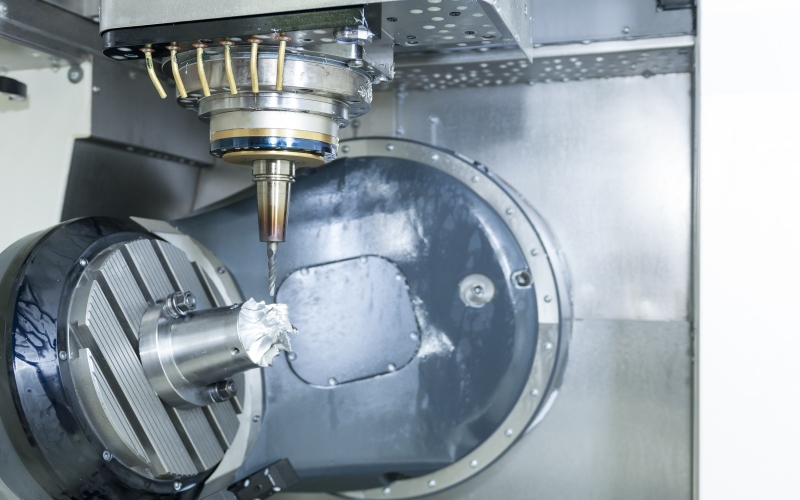

Canlı fotoğraf

Canlı fotoğraf

Sonuç

VEICHI veri yolu tipi servo ve gerilim kontrol invertörlerine geçilmesiyle müşteri ekipmanlarının performansı büyük ölçüde iyileştirildi; hem üretim verimliliği hem de ekipmanın doğruluğu açısından sektörde lider bir seviyeye ulaştı.

VEICHI, daha avantajlı veri yolu tipi servo sürücülerin geliştirilmesine kendini adamıştır. CANopen, EtherCAT, M-II, M-III vb. dahil olmak üzere çeşitli yüksek performanslı veri yolu servo sürücülerini başarıyla geliştirdi ve piyasaya sunuldu. Çok sayıda uygulamada, pratik testlerin ardından VEICHI bus servo sürücüleri performans ve stabilite açısından yeni bir seviyeye ulaştı.

Global - English

Global - English Italian - Italiano

Italian - Italiano Polish - Polski

Polish - Polski Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Turkish - Türkçe

Turkish - Türkçe Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Mesaj bırakın

Mesaj bırakın